在現(xiàn)代制造業(yè)中,精密加工已成為提升產(chǎn)品品質(zhì)和競爭力的關(guān)鍵環(huán)節(jié)。作為精密加工設(shè)備的核心部件,電主軸的性能直接影響加工精度、表面質(zhì)量和生產(chǎn)效率。不同行業(yè)由于加工材料、工藝要求和產(chǎn)品特性的差異,對電主軸提出了多樣化的技術(shù)要求。標準化的通用電主軸往往難以完全滿足這些特殊需求,因此定制化電主軸解決方案應(yīng)運而生。

電主軸定制的主要技術(shù)方向

轉(zhuǎn)速范圍的精確匹配

不同加工工藝對主軸轉(zhuǎn)速有著截然不同的要求。例如,微小零件加工需要超高轉(zhuǎn)速(通常超過40000rpm)以實現(xiàn)精細切削,而大型零部件加工則可能需要大扭矩低轉(zhuǎn)速(低至幾百轉(zhuǎn))的解決方案。定制電主軸可根據(jù)具體工藝需求,優(yōu)化電磁設(shè)計、冷卻系統(tǒng)和軸承配置,在目標轉(zhuǎn)速范圍內(nèi)實現(xiàn)最*性能表現(xiàn)。

功率與扭矩特性優(yōu)化

加工材料的多樣性要求電主軸具備不同的功率和扭矩特性。針對鋁合金等輕質(zhì)材料的高速加工,可定制高轉(zhuǎn)速中等扭矩的電主軸;而對于鈦合金等難加工材料,則需要著重提升扭矩輸出能力。通過定制繞組設(shè)計、磁路優(yōu)化和變頻控制策略,可使電主軸在特定工作點附近獲得**的動力表現(xiàn)。

精度保持與熱穩(wěn)定性

精密加工對主軸旋轉(zhuǎn)精度和熱穩(wěn)定性有著嚴格要求。定制電主軸可采用高精度軸承組合、優(yōu)化的預(yù)緊力設(shè)計和先進的冷卻系統(tǒng),有效控制運轉(zhuǎn)過程中的溫升和熱變形。針對部分特殊應(yīng)用,還可集成溫度傳感器和主動補償系統(tǒng),實現(xiàn)亞微米級的加工精度保持。

行業(yè)應(yīng)用案例分析

航空航天領(lǐng)域

航空零部件通常采用高強度合金材料,結(jié)構(gòu)復(fù)雜且公差要求嚴格。為此開發(fā)的定制電主軸強調(diào)大扭矩輸出和長時間運行的穩(wěn)定性,同時滿足五軸聯(lián)動加工的空間限制要求。特殊設(shè)計的軸芯冷卻通道和增強型軸承系統(tǒng)可確保在重切削條件下的精度保持。

電子消費品行業(yè)

智能手機、平板電腦等消費電子產(chǎn)品中微小精密零件的加工需要超高轉(zhuǎn)速電主軸。這類定制方案注重緊湊型設(shè)計,在有限空間內(nèi)實現(xiàn)60000rpm以上的穩(wěn)定轉(zhuǎn)速,同時通過動平衡優(yōu)化將振動控制在*低水平,確保微米級加工精度。

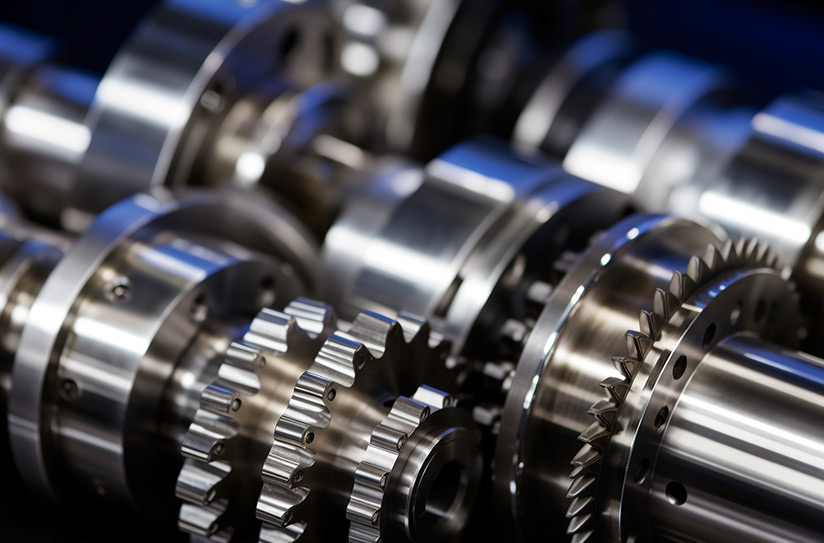

汽車制造領(lǐng)域

汽車零部件的大批量生產(chǎn)對電主軸的可靠性和耐久性提出更高要求。定制方案通常采用強化軸承系統(tǒng)、冗余冷卻設(shè)計和易于維護的結(jié)構(gòu),滿足連續(xù)生產(chǎn)環(huán)境下的高負載運行需求。針對不同加工工序(如缸體銑削、曲軸磨削等)可提供專門優(yōu)化的性能特性。

定制電主軸的技術(shù)實現(xiàn)路徑

需求分析與方案設(shè)計

專業(yè)的電主軸定制始于深入的需求分析,包括加工材料、工藝參數(shù)、精度要求、設(shè)備接口等全方位考量。基于這些輸入?yún)?shù),工程師團隊進行電磁仿真、熱分析和結(jié)構(gòu)優(yōu)化,制定最*技術(shù)方案。

關(guān)鍵部件選配與系統(tǒng)集成

根據(jù)定制需求選擇適合的軸承類型(角接觸球軸承、液體靜壓軸承或空氣軸承等)、電機類型(異步或同步)和冷卻方式(油冷、水冷或氣冷)。同時考慮傳感器集成、接口標準化和控制系統(tǒng)兼容性等系統(tǒng)級問題。

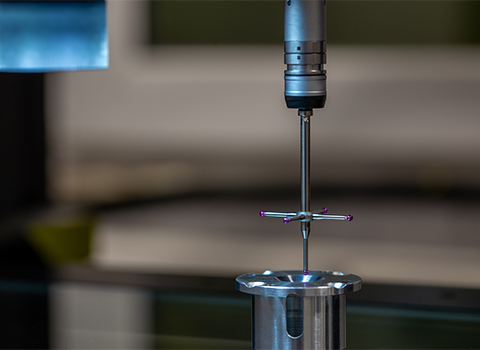

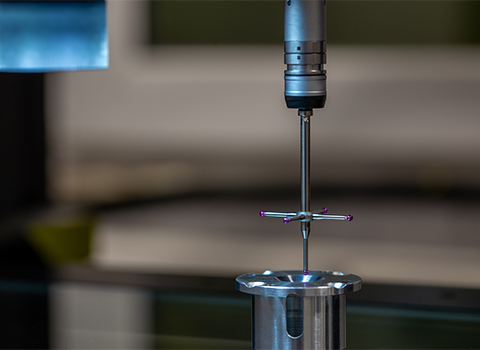

測試驗證與工藝適配

完成制造的電主軸需經(jīng)過嚴格的性能測試,包括空載特性、負載能力、溫升曲線和精度保持等多項驗證。最終還需在實際加工條件下進行工藝適配,確保完全滿足用戶的特定生產(chǎn)需求。

未來發(fā)展趨勢

隨著加工技術(shù)不斷進步,電主軸定制化將向更高精度、更智能化的方向發(fā)展。新型材料應(yīng)用、數(shù)字化設(shè)計工具和智能控制算法的引入,將使定制電主軸更好地適應(yīng)多品種、小批量的柔性制造需求。同時,模塊化設(shè)計理念的推廣有望在定制化和經(jīng)濟性之間取得更好平衡。

通過深度定制化開發(fā),現(xiàn)代電主軸技術(shù)能夠為各行業(yè)提供精準匹配的精密加工解決方案,有效提升產(chǎn)品質(zhì)量和生產(chǎn)效率,助力制造業(yè)轉(zhuǎn)型升級。專業(yè)的電主軸制造商正通過持續(xù)的技術(shù)創(chuàng)新和豐富的應(yīng)用經(jīng)驗,為不同領(lǐng)域客戶創(chuàng)造獨特的加工價值。