經過數十年的發展,電主軸終于在轉速、功率、精度等各個方面取得了顯著的進步。然而,隨著制造業對更高性能、更智能化加工需求的不斷增長,電主軸技術仍面臨諸多挑戰,也蘊含著巨大的創新潛力。那么,電主軸技術的下一步創新突破點可能出現在哪些方面呢?

首先,智能化與自適應能力將是重要的發展方向。目前的電主軸多依賴預設參數運行,對于加工過程中出現的復雜工況變化,其適應性有限。未來的電主軸有望集成更多傳感器和智能算法,實現對自身狀態(如溫度、振動、軸承磨損等)的實時監測與診斷。更進一步,結合人工智能和大數據分析,電主軸能夠學習并優化加工策略,實現參數的自適應調整,例如根據工件材料、刀具磨損**自動調整轉速和進給,從而提升加工質量和效率,并延長設備壽命。

其次,更高效率與更緊湊的集成是持續的追求。隨著對加工空間和設備整體小型化要求的提升,電主軸的功率密度需要進一步提高。這可能涉及到新材料的應用,例如更高磁通密度、更低損耗的磁性材料,以及更高效的散熱技術。同時,將更多功能模塊,如驅動器、傳感器、冷卻系統等,進行高度集成,以實現更緊湊的電主軸設計,將有助于減小設備體積,優化系統布局。

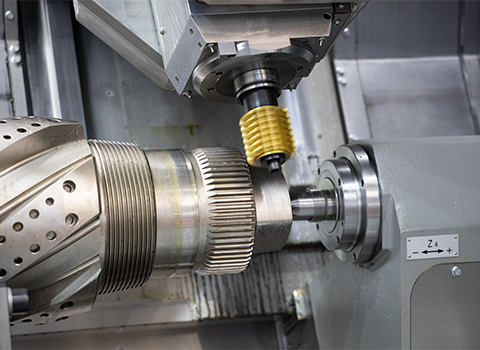

再者,多功能化與復合加工能力有望得到拓展。單一的加工功能已經難以滿足日益復雜的制造需求。未來的電主軸可能不僅僅是提供高速旋轉,還可能集成更多功能,例如微量潤滑裝置、力傳感器、甚至小型自動化執行器。這將使得電主軸能夠支持更廣泛的復合加工模式,例如在銑削的同時進行在線測量或輔助去毛刺,從而簡化工藝流程,提高生產效率。

此外,在特殊工況下的性能突破也值得關注。例如,在*端溫度、高濕度或高粉塵等惡劣環境下工作的電主軸,其可靠性和穩定性面臨嚴峻考驗。通過開發更耐環境的密封技術、更 robust 的軸承設計和更抗干擾的控制系統,可以拓展電主軸的應用范圍,滿足更多特殊行業的加工需求。

**,數字化孿生與預測性維護的深度融合將為電主軸的運維帶來革命性變革。通過構建電主軸的數字化孿生模型,可以實時模擬其運行狀態,預測潛在故障,從而實現精準的預測性維護。這不僅可以大大降低停機時間,減少維護成本,還能提升生產線的整體運行效率和可靠性。

總而言之,電主軸技術的創新突破將不再局限于單一維度的性能提升,而是朝著智能化、集成化、多功能化以及與先進制造技術深度融合的方向發展。這些創新將共同推動電主軸在精密加工領域發揮更大的作用,為未來制造業的發展提供更強勁的動力。