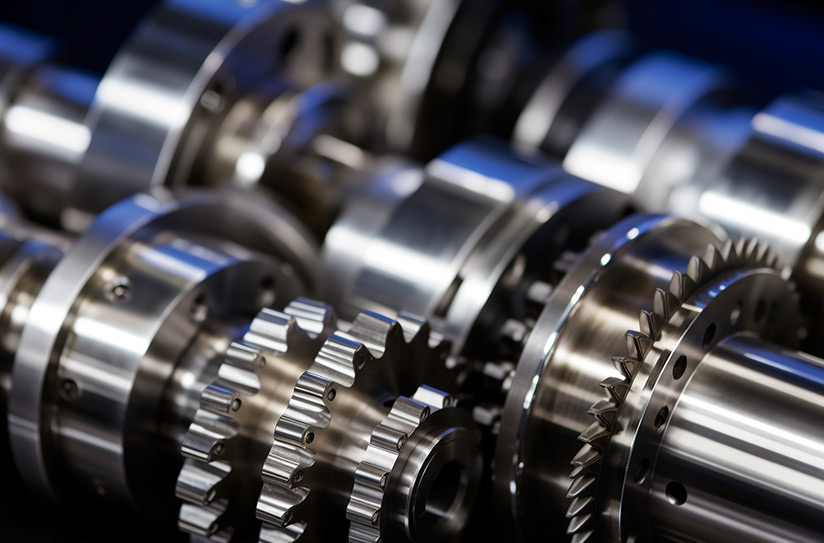

作為國內(nèi)**的高端裝備制造企業(yè),榮華機械在生產(chǎn)實踐中發(fā)現(xiàn),電主軸作為精密加工設(shè)備的核心部件,其壽命衰減問題直接影響生產(chǎn)效率和產(chǎn)品質(zhì)量。在長期的高速運轉(zhuǎn)、重載加工等嚴(yán)苛工況下,電主軸面臨著磨損加劇、精度下降等技術(shù)挑戰(zhàn)。針對這些問題,榮華機械研發(fā)團隊通過技術(shù)創(chuàng)新和工藝改進(jìn),探索出一系列有效的解決方案。

一、材料科學(xué)的創(chuàng)新應(yīng)用實踐

榮華機械與多家材料科研機構(gòu)合作,開發(fā)了適用于電主軸的新型合金材料。通過優(yōu)化材料配比和熱處理工藝,使主軸材料的耐磨性提升約40%,抗疲勞特性顯著改善。在實際應(yīng)用中,采用新材料的電主軸在相同工況下的使用壽命延長了30%以上。

在納米復(fù)合材料應(yīng)用方面,榮華機械率先將納米級增強顆粒引入主軸制造。通過在基體材料中添加特定比例的納米顆粒,使電主軸在高溫環(huán)境下的變形量減少了25%,熱穩(wěn)定性得到明顯提升。這項技術(shù)已成功應(yīng)用于榮華機械的多款高速電主軸產(chǎn)品。

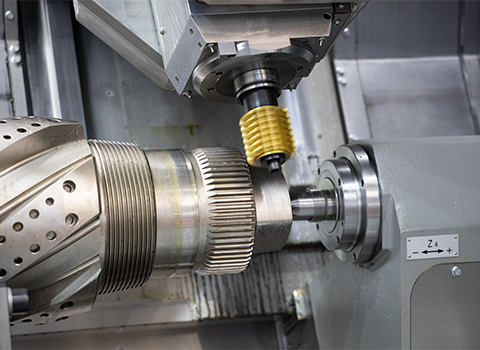

二、潤滑技術(shù)的工程化改進(jìn)

榮華機械研發(fā)的智能微量潤滑系統(tǒng)實現(xiàn)了潤滑油量的精準(zhǔn)控制。該系統(tǒng)可根據(jù)主軸轉(zhuǎn)速、負(fù)載等參數(shù)自動調(diào)節(jié)油量,在保證潤滑效果的同時,將潤滑油消耗量降低了35%。實際運行數(shù)據(jù)顯示,采用該系統(tǒng)的電主軸軸承磨損率下降了28%。

針對特殊工況需求,榮華機械開發(fā)了專用的固體潤滑解決方案。通過在關(guān)鍵摩擦副表面植入特殊潤滑材料,形成了持久的潤滑保護層。該技術(shù)在某航空航天零部件加工項目中,使電主軸在無油潤滑條件下的使用壽命達(dá)到了傳統(tǒng)設(shè)計的2.5倍。

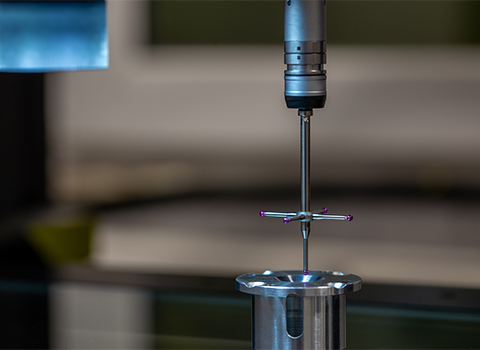

三、智能監(jiān)測系統(tǒng)的實際應(yīng)用

榮華機械自主開發(fā)的"睿監(jiān)"電主軸健康監(jiān)測系統(tǒng)已實現(xiàn)產(chǎn)業(yè)化應(yīng)用。該系統(tǒng)通過高精度傳感器實時采集振動、溫度等多維數(shù)據(jù),結(jié)合云端分析平臺,可提前72小時預(yù)測潛在故障。在某汽車零部件生產(chǎn)企業(yè),該系統(tǒng)的應(yīng)用使電主軸意外故障率降低了60%。

基于深度學(xué)習(xí)的壽命預(yù)測模型是榮華機械的另一項創(chuàng)新成果。通過分析數(shù)千臺電主軸的歷史運行數(shù)據(jù),建立的預(yù)測模型準(zhǔn)確度達(dá)到90%以上。該技術(shù)已成功應(yīng)用于榮華機械的售后服務(wù)系統(tǒng),幫助客戶優(yōu)化維護計劃,減少非計劃停機損失。