模具加工中的復雜曲面處理,對精密度與效率的要求日益嚴苛。在這樣的背景下,高性能電主軸的運用,成為了不可或缺的一環。

傳統的機械主軸在面對復雜曲面加工時,可能存在一些局限。其轉速范圍、動態響應以及熱穩定性等方面,有時難以滿足高精度、高效率切削的需求。而復雜曲面,例如自由曲面、不規則曲面等,其幾何特征變化多端,對刀具路徑的規劃、切削力的控制以及加工過程中的振動抑制都提出了更高的要求。

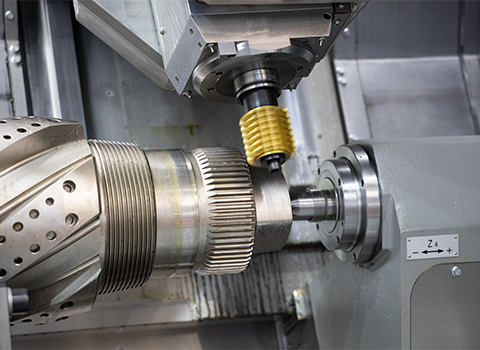

高性能電主軸則憑借其獨特的優勢,有效彌補了這些不足。首先,電主軸的轉速可達數萬甚至數十萬轉每分鐘,這使得它能夠支持高速切削。在加工復雜曲面時,高速切削不僅可以顯著提升加工效率,縮短生產周期,更重要的是,高線速度下的切削能夠帶來更小的切削力,從而減少工件變形和刀具磨損,有助于獲得更為精細的表面質量。

其次,電主軸采用電機與主軸一體化設計,省去了中間傳動環節,剛性更好,動態響應更為迅速。在加工復雜曲面時,刀具路徑往往變化頻繁,需要主軸能夠快速響應指令,實現精準進給。高性能電主軸的優越動態性能,確保了加工軌跡的精確跟蹤,有效抑制了加工過程中可能出現的振動,避免了對加工精度的不利影響。

此外,電主軸的散熱系統設計也更為精良,能夠有效控制主軸溫升,保證長時間工作下的熱穩定性。在模具加工中,特別是對精度要求*高的復雜曲面,任何微小的熱變形都可能導致加工誤差。高性能電主軸的熱穩定性,為持續高精度加工提供了堅實保障。

綜上所述,模具加工中復雜曲面處理的特殊性,使得高性能電主軸成為了一項核心技術。其高速、高精度、高動態響應以及優異的熱穩定性等特性,使得模具制造企業能夠更好地應對復雜曲面的加工挑戰,提升產品質量,縮短生產周期,從而在激烈的市場競爭中保持優勢。