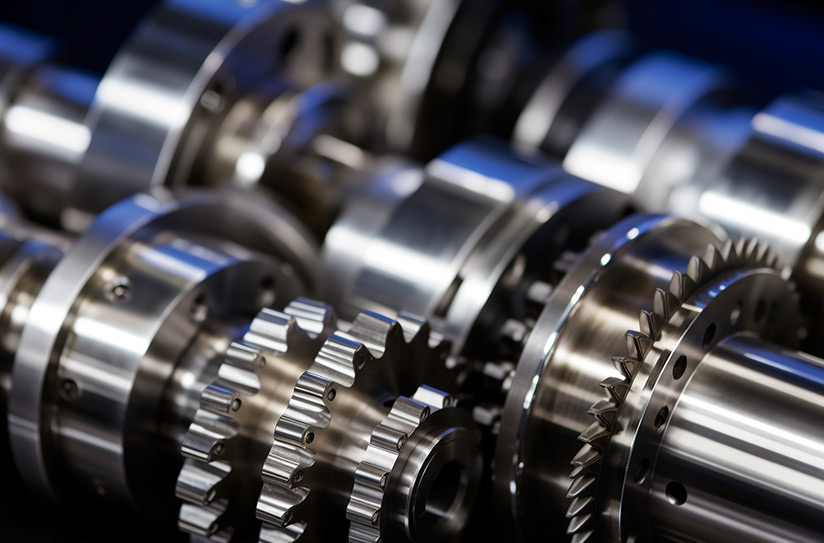

磨用軸表面粗糙度達(dá)標(biāo)與否直接關(guān)乎產(chǎn)品性能與質(zhì)量,無(wú)錫榮華機(jī)械有限公司作為行業(yè)內(nèi)頗具實(shí)力的企業(yè),始終重視產(chǎn)品質(zhì)量把控。當(dāng)磨用軸表面粗糙度不達(dá)標(biāo)時(shí),可從以下幾個(gè)關(guān)鍵方面進(jìn)行問題排查。

砂輪相關(guān)因素排查

砂輪修整狀況

砂輪修整不良是常見原因之一。若砂輪修整時(shí)邊角未倒角,且未使用冷卻液進(jìn)行修整,會(huì)致使砂輪母線平直性差,存在凹凸現(xiàn)象。在磨削過程中,砂輪與工件僅部分接觸,工件或砂輪經(jīng)數(shù)次往返運(yùn)動(dòng)后,工件表面便會(huì)出現(xiàn)交叉螺旋線痕跡,顯著影響表面粗糙度。無(wú)錫榮華機(jī)械有限公司在日常生產(chǎn)中,嚴(yán)格按照砂輪修整規(guī)范操作,確保每次修整都符合標(biāo)準(zhǔn),及時(shí)更換磨損嚴(yán)重的修整工具,保障砂輪修整效果。

砂輪自身特性

粒度與硬度:砂輪粒度太粗,單位面積上的磨粒數(shù)少,磨削表面刻痕粗大,使表面粗糙度值增大;而砂輪過軟,磨粒易脫落,磨削作用減弱,同樣會(huì)導(dǎo)致表面粗糙度變差。例如在加工特定材質(zhì)的磨用軸時(shí),若選用的砂輪粒度和硬度不匹配,就難以達(dá)到理想的表面粗糙度。無(wú)錫榮華機(jī)械有限公司的技術(shù)團(tuán)隊(duì)會(huì)依據(jù)不同的加工需求,精準(zhǔn)選擇合適粒度和硬度的砂輪,以保障加工質(zhì)量。

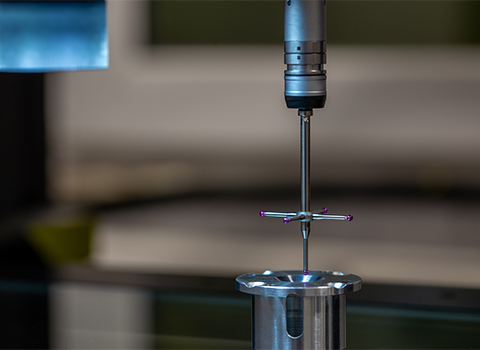

靜平衡及磨損情況:砂輪靜平衡不好或出現(xiàn)變鈍、磨損,在高速旋轉(zhuǎn)時(shí)會(huì)產(chǎn)生振動(dòng),導(dǎo)致磨削力不穩(wěn)定,進(jìn)而使工件表面出現(xiàn)直波形痕跡或表面粗糙度不均勻。公司定期對(duì)砂輪進(jìn)行靜平衡檢測(cè)與校正,及時(shí)更換磨損嚴(yán)重的砂輪,防止因砂輪問題影響磨用軸表面質(zhì)量。

機(jī)床設(shè)備因素排查

機(jī)床精度問題

導(dǎo)軌精度:機(jī)床的 V 形導(dǎo)軌剛性不*,磨削時(shí)砂輪易產(chǎn)生偏移,僅砂輪邊緣與工作表面接觸,致使工件表面磨削不均勻,粗糙度不達(dá)標(biāo)。同時(shí),工作臺(tái)導(dǎo)軌導(dǎo)潤(rùn)滑油過多,會(huì)使工作臺(tái)漂浮,影響運(yùn)動(dòng)精度,造成工件表面出現(xiàn)異常痕跡。無(wú)錫榮華機(jī)械有限公司定期對(duì)機(jī)床導(dǎo)軌進(jìn)行精度檢測(cè)與維護(hù),調(diào)整潤(rùn)滑油量,確保機(jī)床導(dǎo)軌運(yùn)行平穩(wěn)、精度達(dá)標(biāo)。

主軸精度:砂輪主軸間隙過大、主軸軸承磨損,配合間隙過大產(chǎn)生徑向跳動(dòng),都會(huì)使砂輪在磨削時(shí)的位置不穩(wěn)定,造成磨削深度不一致,影響磨用軸表面粗糙度。公司安排專業(yè)人員定期對(duì)主軸進(jìn)行檢查與維修,及時(shí)更換磨損的軸承,保證主軸精度。

機(jī)床振動(dòng)問題

機(jī)床整體的抗振性差,在磨削過程中容易產(chǎn)生振動(dòng),這對(duì)磨用軸表面粗糙度影響*大。振動(dòng)可能源于機(jī)床本身的結(jié)構(gòu)設(shè)計(jì)、安裝基礎(chǔ)不牢固,或者是周圍環(huán)境的干擾等。無(wú)錫榮華機(jī)械有限公司在機(jī)床安裝時(shí),會(huì)選擇合適的安裝位置,做好基礎(chǔ)加固,并采取必要的隔振措施,減少外界因素對(duì)機(jī)床加工的干擾,降低振動(dòng)對(duì)磨用軸表面質(zhì)量的影響。

加工工藝參數(shù)因素排查

磨削速度與進(jìn)給量

磨削速度:磨削速度過低,工件表面的塑性變形不能充分被砂輪切削去除,會(huì)使表面粗糙度增大。例如在某些高精度磨用軸的加工中,若磨削速度未達(dá)到工藝要求,就難以實(shí)現(xiàn)理想的表面光潔度。

進(jìn)給量:進(jìn)給速度過快、進(jìn)刀量過大,會(huì)使磨削力瞬間增大,導(dǎo)致工件表面塑性變形加劇,表面粗糙度變差。同時(shí),無(wú)進(jìn)給磨削時(shí)間過短,無(wú)法有效去除前道工序留下的痕跡,也會(huì)影響最終的表面質(zhì)量。無(wú)錫榮華機(jī)械有限公司的操作人員嚴(yán)格按照既定的加工工藝參數(shù)進(jìn)行操作,根據(jù)不同的磨用軸材質(zhì)和加工要求,精確調(diào)整磨削速度與進(jìn)給量。

工件轉(zhuǎn)速

工件轉(zhuǎn)速過高,會(huì)使磨削區(qū)的溫度升高,增加工件表面燒傷的風(fēng)險(xiǎn),同時(shí)也會(huì)導(dǎo)致表面粗糙度增大。而工件轉(zhuǎn)速過低,又會(huì)影響加工效率,且可能使磨削不均勻。在實(shí)際生產(chǎn)中,無(wú)錫榮華機(jī)械有限公司的技術(shù)人員會(huì)根據(jù)磨用軸的尺寸、材質(zhì)以及砂輪的特性,合理調(diào)整工件轉(zhuǎn)速,確保加工過程的穩(wěn)定性和表面質(zhì)量。

冷卻液相關(guān)因素排查

冷卻液濃度與清潔度

冷卻液濃度不合適,如濃度太低,其潤(rùn)滑和冷卻效果會(huì)大打折扣,導(dǎo)致磨削區(qū)溫度過高,砂輪磨損加劇,工件表面粗糙度增大。此外,冷卻液中若粗磨粒與微小磨粒過濾不干凈,這些雜質(zhì)會(huì)夾雜在砂輪與工件之間,劃傷工件表面,造成拉毛痕跡,影響表面粗糙度。無(wú)錫榮華機(jī)械有限公司定期檢測(cè)冷卻液濃度,及時(shí)補(bǔ)充或調(diào)整冷卻液,同時(shí)加強(qiáng)對(duì)冷卻液的過濾處理,確保冷卻液的清潔度。

冷卻液噴射方式

冷卻液的噴射方式對(duì)磨削效果也有重要影響。若噴射位置不準(zhǔn)確,無(wú)法有效覆蓋磨削區(qū)域,或者噴射壓力不足,不能及時(shí)帶走磨削產(chǎn)生的熱量和碎屑,都會(huì)導(dǎo)致工件表面溫度過高,影響表面質(zhì)量。公司會(huì)根據(jù)磨用軸的加工工藝要求,優(yōu)化冷卻液噴射系統(tǒng),確保冷卻液能夠準(zhǔn)確、充分地作用于磨削區(qū)。

當(dāng)磨用軸表面粗糙度不達(dá)標(biāo)時(shí),無(wú)錫榮華機(jī)械有限公司通過對(duì)砂輪、機(jī)床設(shè)備、加工工藝參數(shù)以及冷卻液等多方面進(jìn)行細(xì)致排查,及時(shí)發(fā)現(xiàn)并解決問題,以保障產(chǎn)品質(zhì)量,滿足客戶對(duì)高精度磨用軸的需求。在未來(lái)的生產(chǎn)過程中,公司也將持續(xù)優(yōu)化生產(chǎn)工藝,提升加工水平,為機(jī)械加工行業(yè)提供更優(yōu)質(zhì)的產(chǎn)品與服務(wù)。