隨著制造業(yè)向高精度、高效率及自動化方向持續(xù)發(fā)展,機床核心部件的性能對整體生產(chǎn)效率與工藝穩(wěn)定性提出了更高要求。電主軸,作為機床動力輸出的關鍵單元,正在逐步從傳統(tǒng)驅(qū)動系統(tǒng)中脫穎而出,成為精密加工領域的重要組成部分。本文將從制造企業(yè)角度出發(fā),探討電主軸在當前生產(chǎn)需求中的適配性與應用價值。

一、電主軸結構特性與功能優(yōu)勢

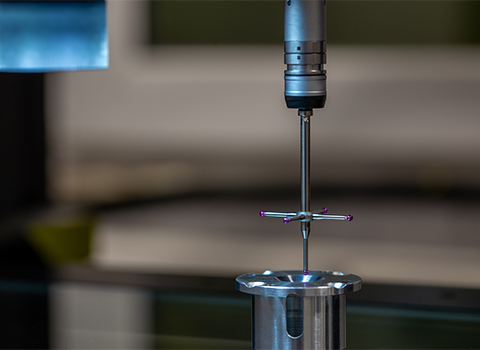

電主軸將電機與主軸高度集成,相較于傳統(tǒng)皮帶驅(qū)動或齒輪傳動主軸系統(tǒng),其結構更為緊湊,響應速度更快,便于整機設計的模塊化與一體化。這種集成方式使其具備較高的轉(zhuǎn)速控制精度及動態(tài)響應能力,適用于多種復雜加工場景。

此外,電主軸內(nèi)部常配備溫控系統(tǒng)及自動潤滑系統(tǒng),在運行過程中能夠維持穩(wěn)定的熱平衡狀態(tài),提升加工過程中的尺寸一致性與表面質(zhì)量控制能力。

二、市場需求變化對主軸系統(tǒng)提出的新要求

目前,加工市場對小批量、多品種、高精度生產(chǎn)的需求日益突出,傳統(tǒng)驅(qū)動主軸在快速換型與高頻啟停方面存在一定局限性。電主軸則通過伺服控制系統(tǒng)實現(xiàn)靈活啟動與轉(zhuǎn)速切換,有助于縮短設備調(diào)試周期與換產(chǎn)時間,提升產(chǎn)線適應能力。

在精密模具、航空零件、3C產(chǎn)品等領域,加工材料硬度提升,加工路徑復雜,且對切削穩(wěn)定性有嚴格要求。電主軸的高剛性設計及精確控制系統(tǒng),有助于保障整體加工過程的重復性和一致性,滿足新型材料與高難度工藝的技術挑戰(zhàn)。

三、電主軸在生產(chǎn)線改造中的適應能力

從制造企業(yè)的設備更新角度出發(fā),電主軸因其模塊化設計,便于在原有設備平臺上實現(xiàn)升級改造。例如,在原有三軸加工中心中替換為具備高速性能的電主軸模塊后,可有效提升設備綜合能力,延長生產(chǎn)系統(tǒng)生命周期,從而降低長期運營成本。

此外,電主軸具備多樣化的接口與控制協(xié)議,能夠較好地與數(shù)控系統(tǒng)、智能傳感裝置以及MES系統(tǒng)集成,支持柔性制造和數(shù)據(jù)采集,為企業(yè)實現(xiàn)產(chǎn)線信息化與數(shù)字化管理打下基礎。

四、實際應用反饋與持續(xù)優(yōu)化

根據(jù)公司在不同行業(yè)客戶中的應用反饋,電主軸在穩(wěn)定運行周期、加工節(jié)拍控制及故障率方面表現(xiàn)出較高適應性。在大批量生產(chǎn)場景中,能夠顯著減少非計劃停機時間;在復雜加工任務中,則表現(xiàn)出良好的動態(tài)加工能力。

在設計與生產(chǎn)過程中,我司持續(xù)通過結構優(yōu)化、材料升級及控制系統(tǒng)迭代,不斷提升電主軸的運行可靠性與維護便利性,以更好地滿足不同客戶的工藝需求。

結語

綜上所述,電主軸作為現(xiàn)代制造裝備的關鍵部件,已具備較強的工藝適配能力和技術發(fā)展?jié)摿ΑT趯嶋H應用中,通過合理選型與系統(tǒng)集成,能夠有效支撐制造企業(yè)在智能化與柔性化背景下的生產(chǎn)要求。未來,我司將繼續(xù)關注客戶應用場景,不斷優(yōu)化產(chǎn)品性能,推動電主軸在更多制造領域的深入應用。