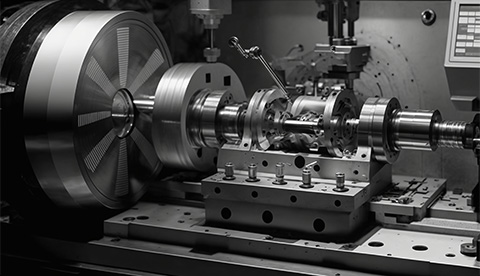

在精密加工行業中,電主軸作為核心動力單元,其性能直接影響設備的效率與加工成本。隨著市場對能效管理的關注度逐步提升,如何在不影響加工精度和穩定性的前提下,有效降低電主軸在使用過程中的能耗,已成為制造企業重點關注的問題。作為深耕電主軸研發與制造多年的無錫市榮華機械制造有限公司,我們在實踐中積累了諸多節能降耗的技術策略與應用經驗,以下內容將從多個維度解析這一課題。

一、合理匹配加工參數,避免“過度驅動”

很多用戶在使用電主軸時,為了追求加工效率,往往將轉速和功率設定過高,造成能源浪費。實際上,不同材料和工藝對電主軸的負載要求存在差異,通過合理配置轉速、進給速度和切削深度,可以在滿足加工需求的同時減少能量冗余輸出,從而降低不必要的能耗。

二、選用合適的電主軸結構

電主軸的內部結構設計會直接影響其能效表現。例如,采用低損耗軸承結構、優化的繞組布線方式、以及具備熱平衡設計的電主軸,其能耗表現通常優于傳統結構。我們公司研發的多款定制型電主軸,均在結構輕量化與熱量管理方面進行了深入優化,從源頭上減少能量浪費。

三、改進控制系統,提升運行效率

現代電主軸多依賴伺服驅動系統進行控制。通過升級驅動器的算法,例如引入智能PID調節、自適應負載調整、動態能量回饋等技術,可有效降低在啟動、制動、怠速等階段的能耗。同時,采用能量回收型變頻器系統,還能將部分制動能量重新轉化利用,進一步優化整體能效表現。

四、定期維護,降低運行阻力

電主軸在長時間運行后,其潤滑狀態、軸承磨損情況、電機內部清潔**等,都會影響其運行阻力與能耗水平。無錫市榮華機械制造有限公司建議用戶建立周期性的保養機制,定期檢查潤滑油更換、軸承狀態、冷卻系統是否通暢,以確保電主軸始終處于低能耗運行狀態。

五、優化冷卻系統設計,避免過度散熱

電主軸在運行中會產生一定熱量,若冷卻系統設計不合理或效率低下,可能導致設備持續高溫運行,進而引起能耗升高。合理布局冷卻管路、提升冷卻液循環效率、優化風冷或水冷模塊的啟動條件,均能有效降低整體能耗。此外,根據負載情況動態調節冷卻強度,也是節能的一種策略。

六、利用數據監控,實現能耗可視化管理

通過在電主軸系統中嵌入能耗監控模塊,企業可以實時掌握各階段的功率變化趨勢,對運行數據進行分析,從而有針對性地優化工藝流程和設備設置。這種以數據為依據的管理方式,有助于識別能耗高峰,提前預警并進行調整,避免能量浪費的長期積累。

結語

降低電主軸在使用過程中的能耗,是提升企業綜合競爭力的重要手段之一。無錫市榮華機械制造有限公司始終堅持以客戶需求為導向,不斷在產品設計、系統控制與售后服務中深挖節能潛力。未來,我們也將持續推動高性能、低能耗電主軸的研發與應用,為客戶帶來更具價值的解決方案。如您在使用過程中有相關優化需求,歡迎與我們技術團隊深入交流。