在金屬加工領域,電主軸的性能優劣對加工質量和效率起著關鍵作用。手動換刀電主軸作為其中的重要類型,憑借自身特點在實際應用中有著獨特表現。本文將結合用戶實測反饋,深入探討手動換刀電主軸在金屬加工中的具體表現。

一、高轉速實現高效切削

許多用戶在加工鋁合金、銅合金等有色金屬時發現,手動換刀電主軸的高轉速優勢明顯。例如一款額定轉速達 24000rpm 的手動換刀電主軸,在進行鋁合金高光加工時,能夠快速去除材料。相比傳統機械主軸,其加工效率提升了 30% 以上。高轉速使得刀具在單位時間內與金屬材料的接觸次數增加,從而加快了切削進程。在微型軸承、光學模具等精密磨削場景中,高轉速配合高精度的特性,可滿足 IT5 級以上精度要求,確保加工出的金屬零部件尺寸精準、表面光滑。

二、高精度保障加工質量

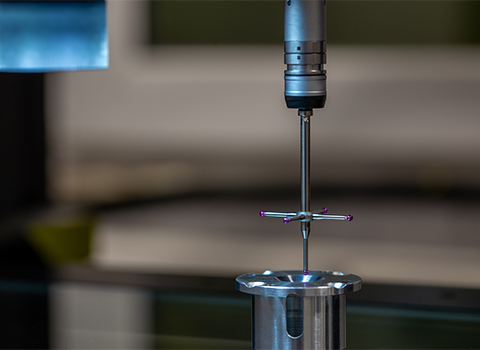

從用戶反饋來看,手動換刀電主軸的精度表現出色。一些主軸的錐孔振擺≤0.003mm,軸端連接特定夾頭,能穩定夾持不同直徑的刀具或砂輪。在對金屬材料進行銑削、鉆孔、磨削等加工操作時,這種高精度保證了加工尺寸的準確性。在加工金屬模具時,電主軸的高精度確保了模具型腔、型芯等關鍵部位的尺寸公差控制在*小范圍內,使生產出的模具能夠滿足高精度塑料制品或金屬零部件的成型需求。即便是在進行復雜曲面的銑削加工時,高精度的電主軸也能讓刀具沿著預設路徑精確運動,實現對曲面形狀的精準復刻,*大地提升了金屬加工件的質量。

三、手動換刀的靈活性與局限性

手動換刀在一些加工場景中展現出獨特的靈活性。當加工任務需要頻繁更換不同類型、規格的刀具,但對換刀速度要求并非*高時,手動換刀能夠讓操作人員根據實際加工情況,靈活選擇刀具并進行安裝。在小型金屬加工車間,工人在加工個性化定制的金屬工藝品時,可隨時手動換上適合雕刻、鉆孔、打磨等不同工序的刀具,滿足多樣化的加工需求。然而,手動換刀也存在一定局限性。與自動換刀相比,其換刀時間相對較長,這在大規模、高效率的生產場景中可能會影響整體生產進度。而且,手動換刀依賴操作人員的熟練**和操作技巧,若操作人員經驗不足,可能會導致刀具安裝不到位,進而影響加工精度和刀具壽命。

四、良好的穩定性應對持續加工

穩定性是手動換刀電主軸在金屬加工中的又一重要表現。部分電主軸通過優化軸承配置,采用高質量軸承組合,配合油脂潤滑,有效降低了摩擦損耗,延長了軸承壽命,進而保證了主軸在長時間運行中的穩定性。在連續對金屬板材進行鉆孔加工時,電主軸能夠保持穩定的轉速和扭矩輸出,確保每個鉆孔的質量一致,不會出現因主軸不穩定而導致的孔徑偏差、孔壁粗糙等問題。一些電主軸還配備了良好的冷卻系統,如通過水冷系統將最大轉速噪音控制在 70dB 以內,有效控制了主軸在高速運轉時的溫升,避免因熱變形影響加工精度,進一步提升了加工過程中的穩定性。

五、不同金屬材料加工表現各異

在加工不同金屬材料時,手動換刀電主軸的表現也有所不同。對于硬度較低的鋁合金、銅合金等有色金屬,電主軸能夠輕松應對,憑借高轉速和高精度實現高效、高質量加工。在加工鋁合金外殼時,可快速銑削出光滑的表面,滿足產品外觀要求。而在加工硬度較高的鋼材,如模具鋼、不銹鋼時,雖然電主軸也能正常工作,但對其功率、扭矩和刀具的要求更高。一些大功率的手動換刀電主軸在配備合適刀具的情況下,能夠對鋼材進行有效切削,但相比加工有色金屬,其切削速度可能會有所降低,加工過程中需要更加關注刀具磨損情況,及時更換刀具以保證加工質量。