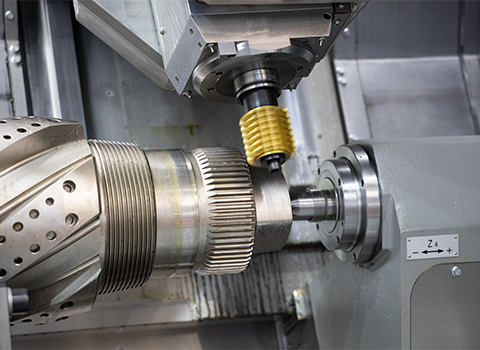

手動換刀電主軸作為一種傳統的加工設備,在當前自動化**不斷提高的市場環境中,仍然保持著一定的應用價值。本文將從多個角度分析手動換刀電主軸在精密加工中的成本優勢。

一、初始投資成本較低

手動換刀電主軸系統相比自動換刀系統具有明顯的初始投資優勢。自動換刀系統需要復雜的刀庫、機械臂和控制系統,這些附加設備顯著增加了整體成本。而手動換刀系統結構簡單,僅包含電主軸基本單元,無需額外投資昂貴的自動化組件。對于中小型加工企業或初創公司,這種低成本入門方案能夠有效降低前期資金壓力。

二、維護保養費用節約

手動換刀電主軸由于結構相對簡單,維護保養成本明顯低于自動換刀系統。自動換刀裝置中的精密機械部件如刀庫轉盤、換刀機械手等需要定期維護和專業校準,這些服務往往收費較高。而手動系統只需對電主軸本身進行常規保養,維護周期更長,日常保養工作可由操作人員完成,無需頻繁調用專業技術人員,長期使用可積累可觀的維護成本優勢。

三、適應小批量多樣化生產

在小批量、多品種的精密加工場景中,手動換刀系統展現出獨特的靈活性優勢。自動換刀系統雖然換刀速度快,但需要預先設置刀庫和編程,適合大批量單一品種生產。而手動換刀允許操作人員根據每件產品的具體要求即時選擇最合適的刀具,避免了自動系統可能產生的刀具準備時間和編程成本。這種靈活性特別適合定制化**高、產品種類頻繁變化的生產環境。

四、能源消耗與運行成本

從能源消耗角度看,手動換刀電主軸通常功率配置更為精確合理。自動換刀系統為維持刀庫運轉和換刀機構的待機狀態需要持續消耗額外電能。而手動系統僅在主軸工作時消耗能量,待機時幾乎不產生額外能耗。在長期運行中,這種能源效率差異會轉化為顯著的電費節約,尤其對于電力成本較高的地區更為明顯。

五、人力成本與技能要求的平衡

雖然手動換刀需要操作人員介入,但在精密加工領域,高素質技術人員本就是必備資源。這些技術人員能夠充分利用手動系統的靈活性,通過經驗判斷選擇最*加工方案。相比之下,自動系統雖然減少了直接人工干預,但需要額外編程和調試人員,整體人力成本不一定具有優勢。在人力成本相對合理的地區,手動系統的人力投入完全可以被其他方面的節約所抵消。

六、長期可靠性與使用壽命

手動換刀電主軸由于機械結構簡單,運動部件少,理論故障點也相應減少。沒有復雜的自動換刀機構意味著減少了潛在的機械故障風險。許多實際案例顯示,在同等維護條件下,手動系統的平均無故障工作時間往往更長,設備整體使用壽命也更持久。這種可靠性帶來的不僅是維修成本的降低,還包括生產中斷風險的減少。

七、技術升級與改造的靈活性

隨著加工需求的變化和技術發展,手動換刀系統更容易進行針對性改造和升級。企業可以根據實際需要逐步改進特定功能,而不必像自動系統那樣經常需要進行整套系統的更換。這種模塊化的改進方式能夠更精準地控制投資節奏,避免一次性大額投入帶來的資金壓力。

結論

手動換刀電主軸在精密加工領域仍然保持著顯著的成本優勢,特別適合中小批量生產、產品多樣化**高以及初始資金有限的企業。雖然它在連續大批量生產中可能效率不如自動系統,但從整體運營成本角度考量,包括初始投資、維護費用、能源消耗和系統可靠性等多方面因素,手動解決方案在許多應用場景中仍然是經濟合理的選擇。企業在做出設備選型決策時,應綜合考慮自身產品特點、生產規模和資金狀況,選擇最適合的技術方案。