現在制造業都在追求更高的精度和效率,高速切削技術就像是一把 “金鑰匙”,能幫咱們大幅提升加工質量和生產效率。作為數控機床的核心部件,自動換刀電主軸在高速切削時的精度直接決定了加工產品的品質。無錫榮華機械在機械制造領域持續深耕,通過技術創新與實踐探索,積累了一系列保障自動換刀電主軸高速切削精度的有效方法。

一、優化主軸系統設計

主軸系統的性能是保證高速切削精度的基礎。無錫榮華機械在設計自動換刀電主軸時,著重提升主軸的剛性與動態性能。采用高剛性的主軸結構,通過有限元分析對主軸的外形、壁厚等參數進行優化,確保在高速旋轉和切削力作用下,主軸不易發生變形。例如,在一款用于精密模具加工的電主軸中,采用了中空階梯軸設計,既減輕了主軸重量,又保證了足夠的剛性,有效降低了因主軸變形導致的加工精度誤差。

軸承作為主軸系統的關鍵部件,其性能對精度影響顯著。無錫榮華機械選用高精度的角接觸球軸承或陶瓷球軸承,這些軸承具有低摩擦、高轉速和良好的剛性等特點。陶瓷球軸承相比傳統鋼球軸承,密度更小、硬度更高,能有效降低高速旋轉時的離心力和發熱量,減少熱變形對精度的影響。同時,通過合理的軸承預緊技術,精確調整軸承的預緊力,保證軸承在高速運轉時的穩定性,使主軸的徑向跳動和軸向竄動控制在*小范圍內,從而為高速切削提供穩定的支撐。

二、應用先進刀具技術

刀具的性能與安裝精度直接關系到高速切削的精度。無錫榮華機械采用高精度、高動平衡性能的刀具,在刀具制造過程中嚴格控制尺寸精度和表面質量,確保刀具在高速旋轉時的平衡性。例如,對于高速銑削刀具,通過精密磨削和動平衡檢測,將刀具的動平衡精度控制在 G1 甚至更高等級,有效減少因刀具不平衡產生的振動,避免振動對加工精度的不良影響。

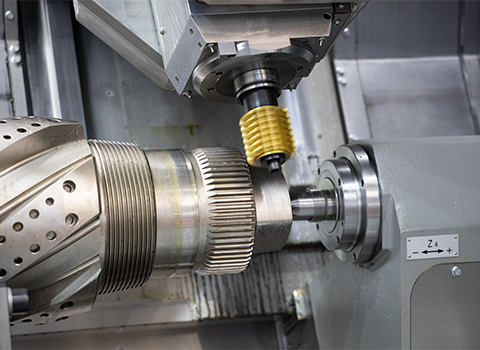

刀柄作為連接刀具與主軸的部件,其夾持精度至關重要。無錫榮華機械采用先進的刀柄系統,如熱縮式刀柄、液壓膨脹式刀柄。熱縮式刀柄利用熱脹冷縮原理,實現刀具與刀柄的無間隙配合,夾持精度可達微米級,能有效傳遞切削力,保證刀具在高速切削時的穩定性。在實際加工中,使用熱縮式刀柄搭配高性能硬質合金刀具,加工出的零件尺寸精度和表面光潔度都得到了顯著提升。此外,在刀具安裝前,使用高精度的刀具預調儀對刀具進行精確測量和調整,確保刀具的安裝位置準確無誤,進一步提高加工精度。

三、升級控制系統與算法

先進的控制系統和優化的控制算法是實現高速切削精度的重要保障。無錫榮華機械為自動換刀電主軸配備高性能的數控系統,該系統具有高速數據處理能力和精確的伺服控制功能,能夠快速響應加工指令,實現對主軸轉速、進給速度等參數的精確控制。通過伺服電機與高精度編碼器的配合,實時反饋主軸和刀具的位置信息,數控系統根據反饋信息及時調整控制參數,保證加工過程的準確性。

在控制算法方面,采用先進的插補算法和前饋控制算法。插補算法能夠根據零件的輪廓要求,精確計算刀具的運動軌跡,使刀具在高速切削時能夠平滑地跟隨軌跡運動,減少輪廓誤差。前饋控制算法則提前預測加工過程中的負載變化,根據預測結果調整電機的輸出,補償因負載變化引起的速度波動,提高加工的穩定性和精度。例如,在加工復雜曲面零件時,這些先進算法的應用使零件的加工精度得到了明顯提升,有效滿足了客戶對高精度加工的需求。

四、改進加工工藝與參數

合理的加工工藝和參數設置對高速切削精度有著重要影響。無錫榮華機械根據不同的加工材料和刀具特性,制定針對性的加工工藝方案。在加工硬度較高的材料時,采用分層切削、適當降低切削深度等方式,減少切削力,避免因切削力過大導致刀具振動和主軸變形。同時,優化切削參數,如合理選擇主軸轉速、進給速度和切削深度之間的匹配關系。通過試驗和數據分析,找到最*的切削參數組合,使刀具在最*切削狀態下工作,既能保證加工效率,又能確保加工精度。

在加工過程中,實時監測加工狀態也是保證精度的重要措施。無錫榮華機械通過安裝傳感器,對切削力、主軸振動、溫度等參數進行實時監測。當檢測到異常情況時,系統及時發出警報并采取相應的調整措施,如降低切削速度、更換刀具等,防止因加工狀態惡化導致精度下降,確保加工過程的順利進行和加工精度的穩定。

自動換刀電主軸在高速切削時的精度保障是一個系統工程,需要從主軸系統設計、刀具技術應用、控制系統優化和加工工藝改進等多個方面綜合施策。無錫榮華機械憑借自身的技術優勢和實踐經驗,在這些方面不斷探索和創新,為實現自動換刀電主軸高速切削的高精度加工提供了有力支撐,也為制造業的高質量發展貢獻了力量。