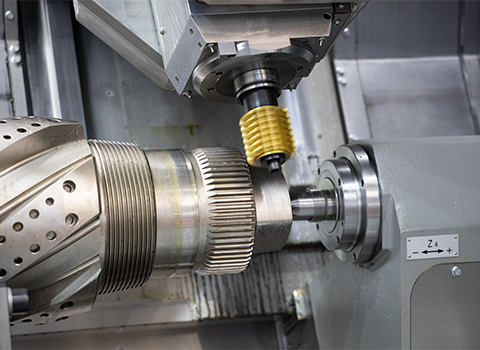

在這個數控機床與自動化加工領域的時代中,自動換刀電主軸由電主軸本體、自動換刀機構、高精度軸承系統、冷卻與潤滑系統、編碼器及電氣接口等核心功能部件集成組成,是實現高效、高精度加工的關鍵執行單元。其可靠性直接影響設備的生產效率與加工精度。這幾年來,按照電主軸技術的迭代,行業對其可靠性的討論逐漸從“性能突破”轉向“穩定適配”。那么,當前自動換刀電主軸的可靠性是否真正契合實際需求?這一系列問題需要從技術進展與用戶場景兩方面來展開分析。

技術改進與可靠性提升

早期的自動換刀電主軸因結構復雜,在頻繁換刀過程中易出現刀具夾持松動、軸承磨損等問題。近年來,通過優化主軸內部的熱平衡設計、采用高精度陶瓷軸承以及改進換刀機構的動態補償技術,電主軸在連續工作狀態下的穩定性有所改善。例如,部分廠商通過引入非接觸式刀具檢測系統,在換刀過程中實時修正位置偏差,將誤操作率降低至較低水平。

然而,技術指標的提升并不完全等同于可靠性達標。某精密加工企業反饋,在高溫高濕環境下,電主軸的絕緣性能仍可能出現波動,導致意外停機。此類問題說明,環境適配性仍是技術優化的重點方向。

行業應用的差異化需求

不同領域對自動換刀電主軸的要求存在顯著差異。模具加工強調低速高扭矩下的穩定性,而航空航天零部件加工則更關注高速狀態下的動態精度。目前,部分電主軸產品在通用性上表現較好,但在*端工況(如長期重切削)下,其壽命仍與用戶預期存在差距。

值得注意的是,中小型企業對可靠性的理解與大型企業有所不同。前者更關注維護成本與故障快速修復能力,而后者傾向于通過高投入換取長周期無故障運行。這種需求分層促使電主軸廠商需提供更具針對性的解決方案,而非單一追求技術參數。

未來優化方向

從現有案例來看,自動換刀電主軸的可靠性已能滿足多數常規加工需求,但在特殊場景中仍有提升空間。未來技術發展或需聚焦兩點:一是通過材料工藝改進(如復合涂層技術)降低關鍵部件的磨損率;二是利用數據預測性維護,提前識別潛在故障。此外,廠商與用戶端的協同測試機制,可能比實驗室數據更能反映真實工況下的可靠性水平。

總體而言,自動換刀電主軸的可靠性進步有目共睹,但行業預期的動態性決定了技術優化不會止步。只有持續貼合實際生產痛點,才能實現從“可用”到“耐用”的跨越。