在智能制造加速迭代的當下,自動換刀電主軸以其高集成度與精密運轉性能,已然成為高端裝備制造的核心樞紐。但潤滑系統一旦出現異常,將引發連鎖反應:從微米級的加工精度偏差,到設備突發性停機,再到系統性部件損耗。作為深耕電主軸研發制造十余年的行業從業者,本文將從機械原理與實際案例雙維度,深度剖析潤滑失效引發的技術隱患與經濟損失。

一、加劇部件磨損,縮短設備壽命

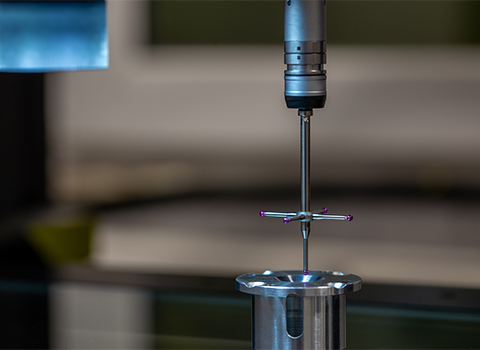

自動換刀電主軸內部結構精密,包含軸承、軸頸等關鍵部件,這些部件在高速運轉過程中會產生大量摩擦。良好的潤滑能夠在部件表面形成一層油膜,有效降低摩擦系數,減少部件間的直接接觸。一旦潤滑不良,油膜難以形成或不穩定,部件之間的摩擦加劇,磨損速度大幅加快。例如,軸承在潤滑不足的情況下,滾珠與滾道之間的磨損會迅速增加,原本正常使用壽命可能為數年的軸承,可能在短時間內就因過度磨損而失效,進而影響整個電主軸的性能和使用壽命。

二、引發異常振動,降低加工精度

潤滑不良引發的部件磨損會破壞電主軸的動平衡狀態。當電主軸高速旋轉時,不平衡的部件會產生離心力,從而引發異常振動。這種振動會直接傳遞到刀具和工件上,導致加工尺寸出現偏差,表面粗糙度增加。對于精密加工行業,如航空航天、模具制造等,即使是微小的振動也可能導致加工出的零件精度無法滿足設計要求,造成產品報廢,嚴重影響企業的生產質量和經濟效益。

三、導致溫升過高,影響運行穩定性

在自動換刀電主軸運行過程中,摩擦會產生大量熱量,而潤滑系統除了減少摩擦外,還承擔著散熱的重要功能。當潤滑不良時,摩擦產生的熱量無法及時散發出去,會導致電主軸內部溫度急劇升高。過高的溫度會使電主軸的零部件發生熱變形,進一步加劇振動和磨損。同時,高溫還會影響潤滑油的性能,使其粘度降低,潤滑效果進一步惡化,形成惡性循環。此外,溫升過高還可能觸發電主軸的過熱保護裝置,導致設備頻繁停機,嚴重影響生產進度。

四、增加換刀故障風險,降低生產效率

自動換刀電主軸的換刀過程需要各個部件的精確配合,而潤滑不良會影響到換刀機構中相關部件的運動靈活性。例如,潤滑不足會使換刀機械手的傳動部件阻力增大,導致換刀動作遲緩、不到位,甚至出現卡滯現象。一旦換刀過程出現故障,不僅會延長單個零件的加工時間,降低生產效率,還可能損壞刀具和電主軸,增加維修成本。頻繁的換刀故障還會打亂整個生產線的節奏,影響企業的生產計劃和交貨期。

五、提高維護成本,增加企業負擔

潤滑不良導致的部件磨損、異常振動、溫升過高等問題,最終都需要通過維修或更換零部件來解決。隨著問題的不斷積累,維修頻率會逐漸增加,維修成本也會隨之上升。此外,為了避免因電主軸故障導致的生產中斷,企業可能需要儲備更多的備用零部件,這無疑增加了企業的資金占用和庫存成本。長期來看,潤滑不良帶來的維護成本增加將給企業帶來沉重的經濟負擔。

自動換刀電主軸潤滑不良所引發的問題涉及設備性能、加工質量、生產效率和企業成本等多個方面。作為專業廠家,我們建議用戶定期對電主軸的潤滑系統進行檢查和維護,按照設備使用說明書的要求選用合適的潤滑油,并嚴格控制潤滑油的更換周期。只有確保電主軸的潤滑系統處于良好的工作狀態,才能充分發揮其性能優勢,為企業創造更大的價值。如果您在電主軸使用過程中遇到任何問題,歡迎隨時與我們聯系,我們將為您提供專業的技術支持和解決方案。