在汽車產(chǎn)業(yè)飛速發(fā)展的當(dāng)下,市場(chǎng)對(duì)汽車的生產(chǎn)效率、質(zhì)量把控以及工藝創(chuàng)新提出了更高要求。生產(chǎn)技術(shù)的革新成為企業(yè)提升競(jìng)爭(zhēng)力的關(guān)鍵,而自動(dòng)換刀電主軸作為其中的核心技術(shù),正為汽車制造業(yè)帶來(lái)全新變革。從精密零部件的高效加工,到復(fù)雜工藝的靈活實(shí)現(xiàn),再到生產(chǎn)管理的智能化升級(jí),自動(dòng)換刀電主軸以其獨(dú)特優(yōu)勢(shì),深度融入汽車制造的各個(gè)環(huán)節(jié),成為推動(dòng)行業(yè)向高質(zhì)量發(fā)展的重要力量。

1. 提升加工效率,縮短生產(chǎn)周期

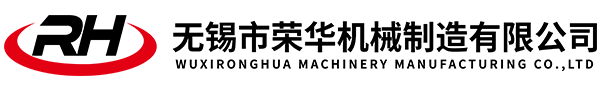

汽車制造涉及大量零部件的精密加工,如發(fā)動(dòng)機(jī)缸體、變速箱殼體、輪轂等。傳統(tǒng)加工方式需要頻繁更換刀具,導(dǎo)致生產(chǎn)效率受限。而自動(dòng)換刀電主軸能夠在數(shù)秒內(nèi)完成刀具切換,減少非切削時(shí)間,使機(jī)床保持高效運(yùn)轉(zhuǎn)。例如,在汽車發(fā)動(dòng)機(jī)生產(chǎn)線中,自動(dòng)換刀系統(tǒng)可顯著縮短加工周期,提高整體產(chǎn)能。

2. 提高加工精度,保障零部件質(zhì)量

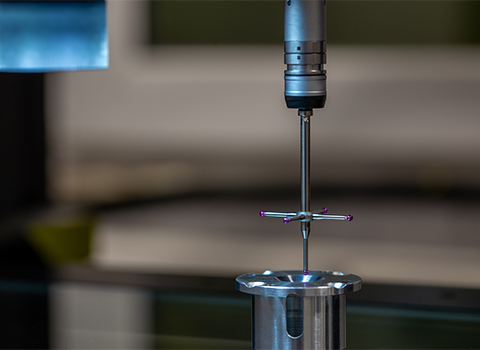

汽車零部件的精度直接影響整車的性能和安全性。自動(dòng)換刀電主軸采用高精度軸承和先進(jìn)的動(dòng)態(tài)平衡技術(shù),確保刀具在高速旋轉(zhuǎn)時(shí)的穩(wěn)定性,減少振動(dòng)和誤差。同時(shí),自動(dòng)換刀系統(tǒng)避免了人工換刀可能帶來(lái)的偏差,使加工尺寸更加一致,滿足汽車行業(yè)對(duì)高精度零件的嚴(yán)格要求。

3. 適應(yīng)復(fù)雜加工需求,增強(qiáng)工藝靈活性

現(xiàn)代汽車制造趨向于輕量化、復(fù)雜化設(shè)計(jì),如鋁合金車身結(jié)構(gòu)、異形曲面零件等,對(duì)加工工藝提出了更高要求。自動(dòng)換刀電主軸支持多種刀具的快速切換,可在一臺(tái)機(jī)床上完成銑削、鉆孔、攻絲等多種工序,減少工件重復(fù)裝夾,降低累積誤差。這種靈活性使得汽車制造商能夠更高效地應(yīng)對(duì)多樣化的生產(chǎn)需求。

4. 降低人工干預(yù),優(yōu)化生產(chǎn)管理

自動(dòng)換刀電主軸與數(shù)控系統(tǒng)高度集成,可實(shí)現(xiàn)無(wú)人化或少人化操作,減少對(duì)熟練技術(shù)工人的依賴。在汽車零部件的大批量生產(chǎn)中,自動(dòng)化換刀不僅降低了人工成本,還減少了因人為操作失誤導(dǎo)致的質(zhì)量問(wèn)題。此外,智能化管理系統(tǒng)的應(yīng)用可實(shí)時(shí)監(jiān)控刀具磨損情況,優(yōu)化換刀策略,進(jìn)一步提升生產(chǎn)穩(wěn)定性。

5. 延長(zhǎng)設(shè)備壽命,降低維護(hù)成本

電主軸采用先進(jìn)的潤(rùn)滑和冷卻技術(shù),確保長(zhǎng)時(shí)間高速運(yùn)轉(zhuǎn)下的可靠性。自動(dòng)換刀系統(tǒng)的精準(zhǔn)控制減少了刀具與工件的異常碰撞風(fēng)險(xiǎn),降低了設(shè)備損耗。同時(shí),模塊化設(shè)計(jì)便于維護(hù)和更換關(guān)鍵部件,延長(zhǎng)了機(jī)床的使用壽命,為汽車制造商節(jié)省長(zhǎng)期運(yùn)營(yíng)成本。

結(jié)語(yǔ)

自動(dòng)換刀電主軸憑借其高效、精準(zhǔn)、靈活的特點(diǎn),在汽車制造領(lǐng)域發(fā)揮著重要作用。隨著智能制造技術(shù)的進(jìn)步,其應(yīng)用范圍將進(jìn)一步擴(kuò)大,為汽車行業(yè)的高質(zhì)量發(fā)展提供有力支持。未來(lái),更智能、更高效的自動(dòng)換刀系統(tǒng)有望成為汽車制造生產(chǎn)線的重要標(biāo)配。