榮華機械作為國內**的機床部件制造商,近年來在自動換刀電主軸技術領域取得了顯著進展。隨著汽車工業對加工效率和精度的要求不斷提高,自動換刀電主軸技術正逐漸受到行業關注,有望為汽車零部件加工帶來新的變革。

自動換刀電主軸的技術特點

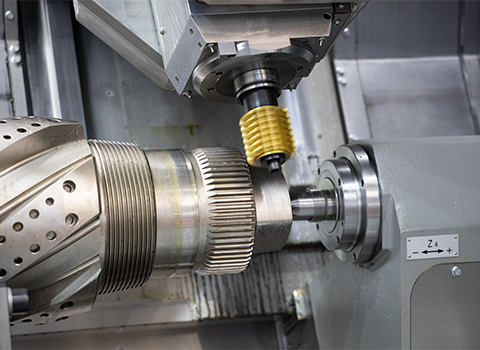

自動換刀電主軸是將電機與主軸融為一體的新型傳動裝置,具備直接驅動、高轉速和高精度的特點。與傳統機械主軸相比,這種技術省去了皮帶、齒輪等中間傳動環節,減少了機械振動和能量損失。在汽車零部件加工中,這種結構能夠有效提高加工精度和表面質量。

自動換刀功能的加入進一步提升了電主軸的應用價值。通過預設程序控制,機床能夠在不同工序間快速更換刀具,顯著縮短非切削時間。對于汽車零部件這類多品種、大批量的生產場景,這種自動化特性可以大幅提升生產效率。

在汽車零部件加工中的優勢表現

汽車零部件種類繁多,從發動機缸體到變速箱齒輪,從轉向節到制動盤,對加工設備提出了多樣化要求。自動換刀電主軸在這類加工中展現出多方面優勢。

加工精度方面,電主軸直接驅動方式避免了傳統傳動鏈帶來的誤差,能夠滿足汽車零部件日益提高的尺寸精度要求。特別是在渦輪增壓器部件、高壓油泵等精密零件加工中,這種優勢更為明顯。

生產效率方面,自動換刀系統實現了多工序集中加工,減少了工件裝夾次數和機床占用時間。對于鋁合金輪轂、發動機殼體等復雜零件,這種技術可以在一臺機床上完成銑削、鉆孔、攻絲等多種加工,顯著縮短生產周期。

行業應用現狀與發展趨勢

目前,自動換刀電主軸技術在汽車零部件加工領域的應用正處于發展階段。部分**的汽車零部件制造商已開始嘗試在生產線中引入這類設備,主要用于精密零部件和高附加值產品的加工。

從技術發展角度看,自動換刀電主軸正朝著更高轉速、更大扭矩和更長使用壽命的方向發展。材料科學的進步和軸承技術的改良為這一趨勢提供了支持。隨著技術的成熟和成本的降低,其在汽車零部件加工中的應用范圍有望進一步擴大。

面臨的挑戰與應對策略

盡管優勢明顯,自動換刀電主軸在汽車零部件加工中的普及仍面臨一些挑戰。初期投資成本較高是制約因素之一,這對價格敏感的汽車零部件制造商構成了一定壓力。

技術維護方面,自動換刀電主軸系統相對復雜,對操作和維護人員的技術水平要求較高。針對這一問題,設備制造商正在加強用戶培訓和完善售后服務網絡。

榮華機械等國內企業正在通過技術創新和規模化生產來降低產品成本,同時提升系統可靠性。產業鏈的協同發展也將有助于推動自動換刀電主軸技術在汽車零部件加工領域更廣泛的應用。

總體而言,自動換刀電主軸技術為汽車零部件加工提供了新的解決方案,其高效率、高精度的特點符合汽車制造業的發展需求。隨著技術的不斷進步和成本的合理控制,這項技術有望在未來汽車零部件加工領域占據重要位置。