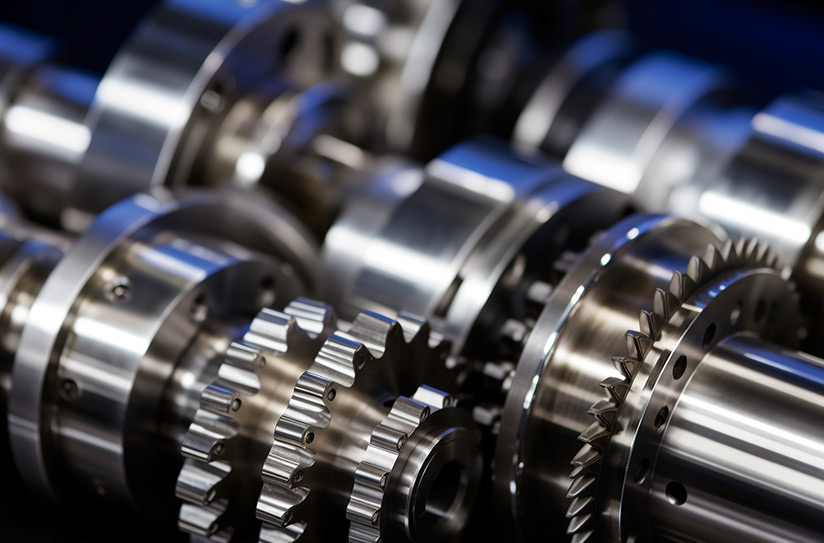

隨著工業(yè)技術(shù)發(fā)展進(jìn)入新階段,傳統(tǒng)磨用軸生產(chǎn)模式正面臨深刻變革。智能制造技術(shù)的廣泛應(yīng)用不僅改變了生產(chǎn)流程的組織方式,更對工藝精度、效率和質(zhì)量控制提出了全新要求。磨用軸作為機(jī)械傳動系統(tǒng)的核心部件,其生產(chǎn)工藝的智能化升級已成為行業(yè)發(fā)展的必然選擇。本文將系統(tǒng)分析當(dāng)前磨用軸生產(chǎn)領(lǐng)域正在發(fā)生的工藝革新,探討智能化技術(shù)如何重塑這一傳統(tǒng)制造領(lǐng)域。

一、數(shù)字化設(shè)計與仿真技術(shù)的深度應(yīng)用

虛擬驗(yàn)證技術(shù)正在改變磨用軸的設(shè)計流程。傳統(tǒng)設(shè)計-試制-測試的線性模式已被數(shù)字化仿真所替代,工程師能夠在虛擬環(huán)境中完成軸類零件的應(yīng)力分析、熱變形模擬和壽命預(yù)測。

1.參數(shù)化設(shè)計平臺的建立使磨用軸設(shè)計效率顯著提升。通過構(gòu)建特征數(shù)據(jù)庫和設(shè)計規(guī)則庫,系統(tǒng)可自動生成滿足不同工況要求的產(chǎn)品模型,設(shè)計周期平均縮短40%以上。

2.多物理場耦合仿真技術(shù)解決了復(fù)雜工況下的性能預(yù)測難題。現(xiàn)代仿真軟件能夠同步分析機(jī)械應(yīng)力、熱載荷和流體相互作用對磨用軸性能的影響,大幅減少物理樣機(jī)制作次數(shù)。

3.數(shù)字孿生技術(shù)在工藝開發(fā)中的應(yīng)用日益深入。通過建立磨床、夾具和工件的高精度數(shù)字模型,可在虛擬環(huán)境中驗(yàn)證加工方案,優(yōu)化工藝參數(shù),降低試錯成本。

二、智能加工系統(tǒng)的集成創(chuàng)新

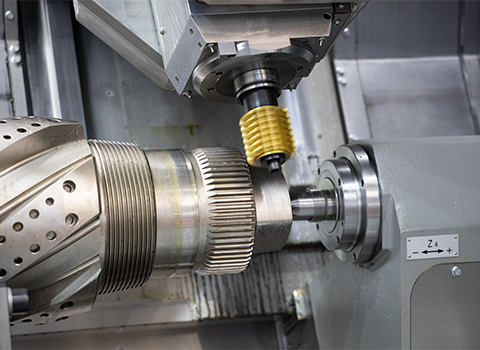

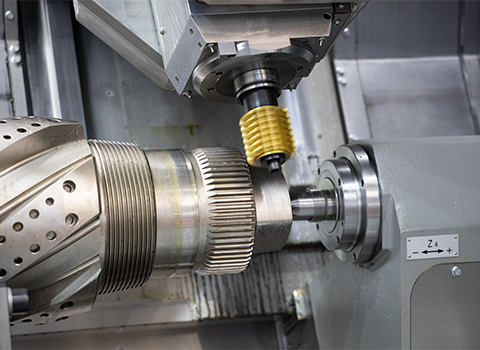

自適應(yīng)加工技術(shù)正在重塑磨用軸的生產(chǎn)方式。基于實(shí)時監(jiān)測和動態(tài)調(diào)整的智能磨削系統(tǒng),能夠根據(jù)工件狀態(tài)自動優(yōu)化加工參數(shù),保證工藝穩(wěn)定性。

1.在線檢測系統(tǒng)的集成實(shí)現(xiàn)了加工質(zhì)量的閉環(huán)控制。高精度傳感器網(wǎng)絡(luò)可實(shí)時監(jiān)測軸徑圓度、表面粗糙度等關(guān)鍵指標(biāo),數(shù)據(jù)反饋至控制系統(tǒng)即時調(diào)整磨削參數(shù)。

2.智能夾具技術(shù)的發(fā)展解決了精密裝夾難題。具有微調(diào)功能的液壓/氣動夾具配合視覺定位系統(tǒng),可實(shí)現(xiàn)工件自動對中,裝夾精度達(dá)到微米級。

3.工藝知識庫的構(gòu)建提升了加工智能化水平。通過積累歷史加工數(shù)據(jù)和專家經(jīng)驗(yàn),系統(tǒng)能夠針對不同材料、規(guī)格的磨用軸自動推薦**工藝方案。

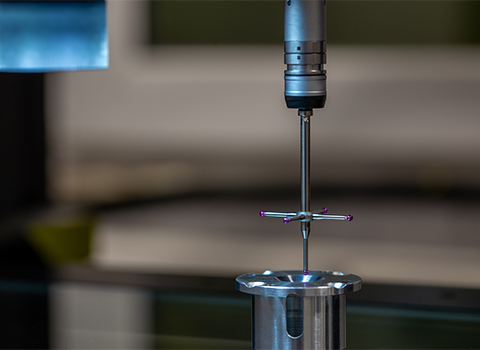

三、過程監(jiān)控與質(zhì)量追溯的技術(shù)突破

全流程數(shù)據(jù)采集系統(tǒng)為磨用軸生產(chǎn)提供了透明化管控手段。從原材料入廠到成品出庫的每個環(huán)節(jié)都被完整記錄,形成可追溯的質(zhì)量檔案。

1.分布式傳感網(wǎng)絡(luò)實(shí)現(xiàn)了設(shè)備狀態(tài)的全面監(jiān)控。振動、溫度、功率等多維度數(shù)據(jù)被實(shí)時采集,通過特征分析可提前識別潛在故障,避免非計劃停機(jī)。

2.表面缺陷智能檢測技術(shù)取得顯著進(jìn)展。基于深度學(xué)習(xí)算法的視覺系統(tǒng)能夠識別微米級加工缺陷,檢測準(zhǔn)確率超過人工檢驗(yàn)水平。

3.區(qū)塊鏈技術(shù)在質(zhì)量追溯中的應(yīng)用開始顯現(xiàn)。通過建立不可篡改的質(zhì)量數(shù)據(jù)鏈,客戶可驗(yàn)證產(chǎn)品全生命周期信息,增強(qiáng)市場信任度。

四、柔性化生產(chǎn)模式的實(shí)踐探索

模塊化制造單元的配置提升了生產(chǎn)系統(tǒng)的適應(yīng)性。通過標(biāo)準(zhǔn)化接口連接不同功能模塊,可快速重組生產(chǎn)線以滿足多樣化訂單需求。

1.混流生產(chǎn)技術(shù)在中小批量訂單處理中表現(xiàn)突出。智能排產(chǎn)系統(tǒng)能夠優(yōu)化不同規(guī)格磨用軸的生產(chǎn)順序,減少換型時間,提高設(shè)備利用率。

2.移動機(jī)器人的應(yīng)用改善了物料流轉(zhuǎn)效率。AGV與自動化倉儲系統(tǒng)協(xié)同工作,實(shí)現(xiàn)毛坯、半成品和刀具的精準(zhǔn)配送,減少人工干預(yù)。

3.云端產(chǎn)能共享模式開始萌芽。部分企業(yè)通過工業(yè)互聯(lián)網(wǎng)平臺整合閑置制造資源,實(shí)現(xiàn)跨工廠的生產(chǎn)任務(wù)動態(tài)分配。

五、人才結(jié)構(gòu)與管理模式的協(xié)同變革

人機(jī)協(xié)作環(huán)境對員工技能提出了新要求。傳統(tǒng)操作崗位減少的同時,數(shù)據(jù)分析、系統(tǒng)維護(hù)等新型職位不斷涌現(xiàn)。

1.增強(qiáng)現(xiàn)實(shí)技術(shù)降低了復(fù)雜設(shè)備操作門檻。AR指導(dǎo)系統(tǒng)可實(shí)時顯示操作步驟和設(shè)備狀態(tài),輔助技術(shù)人員快速掌握維護(hù)技能。

2.數(shù)字看板系統(tǒng)改變了生產(chǎn)管理方式。實(shí)時可視化的績效指標(biāo)使管理決策更加數(shù)據(jù)驅(qū)動,問題響應(yīng)速度明顯加快。

3.跨學(xué)科團(tuán)隊成為工藝創(chuàng)新的主力。機(jī)械工程師、數(shù)據(jù)科學(xué)家和控制專家的協(xié)同工作,催生出更具突破性的解決方案。

結(jié)語:走向智能化的漸進(jìn)之路

磨用軸生產(chǎn)工藝的智能化轉(zhuǎn)型是一個系統(tǒng)工程,需要技術(shù)創(chuàng)新與管理變革雙輪驅(qū)動。當(dāng)前行業(yè)正處于從自動化向智能化過渡的關(guān)鍵階段,既面臨設(shè)備升級、人才儲備等挑戰(zhàn),也擁有效率提升、質(zhì)量改進(jìn)的巨大機(jī)遇。未來幾年,隨著5G、邊緣計算等新技術(shù)的成熟,磨用軸生產(chǎn)工藝將呈現(xiàn)更加明顯的智能化特征,推動整個機(jī)械制造領(lǐng)域向更高水平發(fā)展。企業(yè)需要根據(jù)自身?xiàng)l件制定切實(shí)可行的升級路徑,在保持生產(chǎn)穩(wěn)定性的同時,逐步實(shí)現(xiàn)工藝能力的躍遷。